[adsanity id=8136 align=aligncenter /]

Tipos de forjados en el mundo de la construcción hay muchos, seguro que muchos más de los que yo conozca, pero en este artículo quiero centrarme en los tipos de forjados más habituales en edificación residencial. Cuando digo más habituales me refiero a los que me estoy encontrando con mayor frecuencia no solo en mis obras, sino en las obras que voy viendo por la calle (sí, tengo la manía de ir mirando obras y eso que no soy un jubilado, jejeje…)

Voy a comentar los tipos de forjados con los que he trabajado últimamente, aunque antes sí que creo que habría que hacer una clasificación general entre dos grandes grupos de forjados, los unidireccionales y los bidireccionales.

Los forjados unidireccionales son los que necesitan apoyos en dos de sus extremos, vigas, para transmitir las cargas del forjado a través de ellas hasta los pilares y de ahí hasta la cimentación.

A diferencia de en los forjados unidireccionales, los forjados bidireccionales no necesitan apoyos en los extremos para transmitir las cargas, sino que las cargas del forjado se transmiten en ambas direcciones, creando una reticula, hasta llegar a los pilares a través de los ábacos (luego concreto).

No quiero ponerme demasiado técnico ni teórico, no es el objetivo del post, pero al menos quería dejar clara esta gran clasificación que considero que es importante para entender los tipos de forjados que voy a comentar.

Así que vamos allá.

Forjado unidireccional de viguetas y bovedillas

Quizá el forjado unidireccional de viguetas y bovedillas sea el que más se ha utilizado en edificación residencial en España (no sé en otro países).

Como comentaba en relación a los forjados unidireccionales, necesitan transmitir las cargas que reciben sobre las vigas de dos de sus extremos opuestos para, a través de éstas, dirigir dichas cargas a los pilares y a la cimentación. De esa transmisión de cargas del forjado hacia las vigas se encargan las viguetas, que son elementos de hormigón prefabricados, con armadura pretensada, apoyadas en los encofrados de las vigas para hormigonarse en conjunto y formar un elemento monolítico.

Las viguetas puedes ser semiresistentes o autoresistentes, siendo la diferencia entre ellas la capacidad de soportar cargas antes de estar hormigonadas y quedar integradas en el forjado. Las semiresistentes necesitan de un apuntalamiento inferior hasta que el forjado ha adquirido toda su resistencia, mientras que las autoresistentes no necesitan este apuntalamiento por tener la capacidad portante suficiente desde su colocación.

Estas últimas se suelen utilizar en forjados sanitarios por evitar dejar puntales perdidos debajo del forjado (no se puede acceder al sanitario para recuperar los puntales una vez hormigonado)

Para que la transmisión de las cargas sea efectiva hacia las vigas, es necesario que exista una conexión entre las viguetas y las vigas. En algunas ocasiones de soluciona esta conexión introduciendo las viguetas en las vigas y en otras se puede optar por colocar conectores que unan a ambos elementos. Estos conectores son simples varillas de acero corrugado que se colocan en los «riñones» de las viguetas y se introducen en las vigas.

En la siguiente imagen se pueden ver esos conectores, sobretodo en la vigueta que se ve abajo a la izquierda (si tienes una foto mejor de el uso de conectores y la quieres compartir, estaré encantado, gracias)

La resistencia del forjado se basa prácticamente en su totalidad en las viguetas, por lo que el espacio que queda entre ellas no tiene apenas relevancia en cuanto a la capacidad de soportar cargas, por lo que no es necesario que haya masa de hormigón completa entre dos viguetas. De ser así, gran parte de ese hormigón no trabajaría en absoluto, por lo que simplemente estaría aportando peso propio a la estructura. Esto se soluciona mediante la colocación de elementos aligerantes apoyados entre dos viguetas, de manera que evitan que la parte del forjado entre viguetas que no trabaja, la de la zona inferior, no sea de hormigón, sino de un elemento mucho más ligero sin capacidad estructural. Estos elementos son las bovedillas.

Las bovedillas suelen ser de hormigón, aunque también pueden utilizarse de material cerámico o de porexpán (el típico corcho blanco de bolitas), con el que podemos aligerar todavía más el peso del forjado.

Evidentemente todos estos elementos, antes de convertirse en parte de la estructura ya hormigonada, necesitan ir apoyándose en los encofrados forjado para poder ser montados. Los encofrados pueden ser de entablado completo (toda la superficie es una «piso» de madera sobre el que se puede caminar para trabajar sobre el mismo montando el forjado) o puede ser encofrado parcial, en el que sólo se encofran las zonas de las vigas donde se apoyan las cabezas de las viguetas y sobre éstas se apoyan las bovedillas.

Estos encofrados parciales ahorran gran cantidad de madera de encofrar, pero requieren trabajar desde la planta inferior con medios auxiliares hasta que se forma una superficie de apoyo, que además debe ser protegida para evitar caídas entre las viguetas.

Como comentaba al principio, es un tipo de forjado bastante habitual, pero no deja de tener algunos inconvenientes. Uno de los principales inconvenientes de los forjados unidireccionales de viguetas y bovedillas es que precisan mucha superficie de acopio. Las viguetas ocupan mucho, las bovedillas también, los armados, la madera de encofrar, los puntales… requieren tener planificado el espacio donde se vana a acopiar todos estos materiales en la obra.

Además, otro inconveniente, es que se trata de materiales muy pesados, por lo que precisan de medios auxiliares para llevarlos hasta su lugar de colocación ya que no es viable que sean subidos a la planta correspondiente a mano por los operarios. No solo por un tema de tiempos, sino de seguridad.

Además, todo este peso repercute en el peso propio del forjado, por lo que la estructura ya necesita cierta resistencia para sujetarse a sí misma, repercutiendo en la cantidad de hormigón y de acero que necesitará por cálculo.

Otro inconveniente es la poca flexibilidad con la geometría de las plantas del edificio. Las viguetas no se pueden ir cortando in situ a nuestro antojo, por lo que en caso de geometrías complejas en las que las vigas no se encuentren paralelas (misma distancia entre ellas, misma longitud de todas las viguetas), habría que pedir viguetas con diferentes tamaños para ir adaptando su longitud a la geometría del forjado.

Forjado unidireccional de viguetas in situ

Esta sería una variante del anterior tipo de forjado de viguetas pretensadas. En este tipo el sistema de trabajo del forjado es el mismo, solo que en lugar de utilizar viguetas pretensadas (semiresistentes o autoresistentes), se arman estas viguetas in situ durante el montaje del forjado.

Esto es una gran ventaja para forjados con geometrías complejas, puesto que se pueden ajustar al centímetro las dimensiones de cada una de las viguetas, aunque requiere una ejecución más cuidada, puesto que el principal elemento resistente no es prefabricado (garantía de correcta fabricación), sino que puede sufrir fallos de ejecución durante el proceso.

Además de no ser las viguetas un elemento prefabricado, el armado de refuerzo no es pretensado, por lo que cuenta con menor resistencia, lo que habrá de tenerlo en cuenta en el cálculo de la estructura.

Otro factor a tener en cuenta es que, al ser viguetas ejecutadas in situ, precisa mayor cuidado en la ejecución, tanto el la colocación de sus elementos de armado, en cuanto a posición, cantidad y recubrimientos, como en el propio hormigonado, que deberá ser vibrado con más cuidado si cabe para garantizar un hormigón de gran calidad que resista correctamente las cargas que tiene que soportar y, sobretodo, con la durabilidad que se le exige.

Forjado de chapa colaborante

Se trata de un tipo de forjado con el que no había trabajado hasta ahora, pero que en determinadas circunstancias veo muy interesante, como por ejemplo con estructuras metálicas.

En este tipo de estructuras, el forjado de chapa colaborante es muy adecuado, puesto que la colocación de viguetas y bovedillas es más complicada sobre los perfiles metálicos, por lo que el uso de la chapa resuelve este problema. La verdad es que no he encontrado ningún caso de chapa colaborante colocada en una estructura de hormigón, no lo vería lógico, pero si conoces el caso por favor házmelo saber, tengo curiosidad.

La chapa lleva ejecutados una pliegues que le dan forma de acanaladuras, que una vez rellenas con el hormigón le aportan inercia al elemento, quedando además la distribución de cargas en un solo sentido, por lo que se trataría de un forjado unidireccional.

Como su nombre indica, la chapa es un elemento continuo que colabora aportando resistencia al forjado, además de hacer de encofrado del mismo, lo que le da una gran ventaja a la hora de su ejecución, ya que son elementos relativamente ligeros, rápidos de colocar y que apiladas ocupan poco espacio de acopio. Además, salvo en casos de luces largas, no es necesario apuntalar el forjado, la propia chapa es autoportante y no necesita element0 de apoyo durante la fase de endurecimiento del forjado.

Una de las grandes ventajas de este tipo de forjado es la rapidez de colocación de las chapas. Al ser elementos relativamente grandes se cubren las superficies de los forjados con mucha rapidez, permitiendo trabajar sobre la chapa desde el primer momento sin tener que esperar a tener encofrados o apuntalamientos colocados, lo que es otra ventaja desde el punto de vista de la seguridad en obra, puesto que se forma una superficie segura de trabajo al tiempo que se monta.

Al ser un tipo de forjado que tiene gran parte de sus resistencia desde el primer momento del hormigonado y al no necesitar apuntalamiento, la velocidad de ejecución no solo se consigue por la propia preparación del forjado que se está ejecutando, sino por la rapidez en que puede ser utilizado para montar el siguiente forjado, sin estar condicionados por ejemplo por el número de plantas apuntaladas.

Otra ventaja (en la mayoría de los casos) es el espesor del forjado. En el caso de la obra que he ejecutado el espesor total del forjado ha sido de 11cm (6+5), que frente a los 30cm de la mayoría de los forjados es una diferencia importante, sobretodo si estamos condicionados por las alturas permitidas por el planeamiento.

Por supuesto es un forjado más ligero que uno tradicional de viguetas y bovedillas, con menor volumen de hormigón (ahorro en material) y en peso propio de la estructura, que también producen ahorros en el cálculo de, por ejemplo, la cantidad de hormigón que se precisa para la cimentación.

Pero no todo son ventajas en los tipos de forjados de chapa colaborante, también hay algunos inconvenientes.

El primero de los inconvenientes del que todo al que le hablo del forjado de chapa colaborante me menciona es el tema de la resistencia al fuego. Al ser la chapa un elemento metálico que colabora con la resistencia del forjado tiene unas exigencias de resistencia al fuego que hay que cumplir, lo que puede encarecer la solución debido a los procesos de ignifugación. Yo no soy experto en temas de cálculo, pero por lo que he podido aprender durante la ejecución de este forjado es que puede estar calculado frente a la acción del fuego añadiendo cierta cantidad de armado para compensar ese riesgo. Así que este inconveniente no parece en principio tan grave.

Por otro lado, al tratarse de un forjado compuesto por dos elementos tan diferentes apoyados sobre una estructura metálica que además tienen que colaborar entre ellos, se hace necesario colocar elementos de conexión entre ellos para hacer que trabajen al tiempo sin que se produzcan esfuerzos rasantes. Estos elementos necesarios son los conectores.

Los conectores son elementos que se clavan en el elemento de soporte (vigas) y que sobresalen de este para quedar embebidos en la masa del hormigón, permitiendo que los materiales se deformen al tiempo, colaborando unos con otros sin que se desplacen entre ellos, lo que provocaría que, en lugar de trabajar como un solo forjado, lo hicieran como dos forjados colocados uno encima del otro, pero sin colaborar entre ellos.

Para la ejecución del forjado de chapa colaborante, a pesar de ser un proceso sencillo y rápido, se precisa la utilización de herramientas de clavado de la chapa contra la estructura metálica, lo que puede convertirse en un inconveniente, puesto que precisa de equipamiento especializado que deberá tener controlado el equipo de montaje.

También se complica un poco la colocación de huecos para paso de forjados ya que, al no ser una superficie plana sino que es una superficie grecada, se complica la colocación de parapastas para dejar previstos estos huecos en el forjado. No es imposible, pero sí un poco más difícil que en un forjado con superficie de encofrado plana.

La superficie grecada de la chapa también provoca otro inconveniente a tener en cuenta, ya que en los extremos de la chapa, en su frente, hay que tapar los huecos que se quedan en las partes bajas de la greca por la que puede perderse el hormigón. En determinados puntos no se podrá colocar un tablón que los tape todos, sino que habrá que «currarse» unas tapas más artesanales para solucionar este punto.

Tengo intención de preparar un post profundizando mucho más en el uso de el tipo de forjado de chapa colaborante, así que te remito a que quedes pendiente de que lo tenga preparado (espero que en breve)

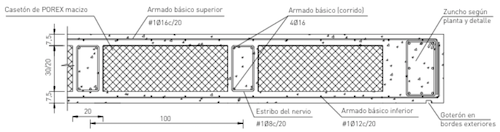

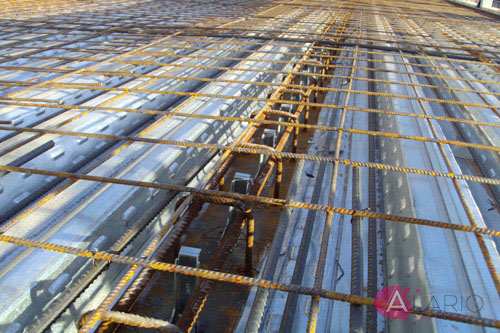

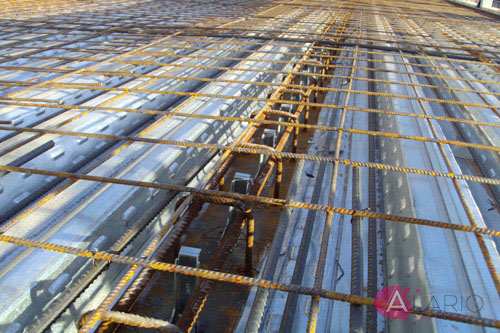

Forjado de cuerpos huecos estructurales

El siguiente tipo de forjado del que te quiero hablar es el forjado de cuerpos huecos estructurales, que se está viendo bastante últimamente al menos en ejecución de viviendas unifamiliares. Si todavía no lo conoces puedes darle un vistazo al vídeo de preparación de forjado con cuerpos huecos que tengo publicado hace unas semanas.

En realidad debería hablarte antes de los tipos de forjados reticulares o bidireccionales, pero como a pesar de que son bastante usuales, no he tenido el gusto de trabajar con ellos, así que poco te puedo aportar. Si has tenido experiencia trabajando con forjados reticulares y te apetece contar cómo se trabajan, sus ventajas e inconvenientes, estaré encantado de insertar aquí tu texto para que pueda ser de ayuda al resto de compañeros.

De momento, hasta que alguno de vosotros se anime a contarnos el uso de forjados reticulares, me quedo hablándote de mi experiencia en la ejecución de forjados de cuerpos huecos.

El forjado de cuerpos huecos estructurales es un tipo de forjado que funciona en retícula, como si fuera una losa, es decir, no necesita elementos de apoyo en dos de los extremos opuestos en el sentido de las cargas, sino que se reparten los esfuerzos en ambas direcciones hasta encontrar los apoyos. Esto ya le da una ventaja en cuanto a las luces que se consiguen entre apoyos, que suelen ser mayores en los forjados reticulares que en los unidireccionales, pero que además en el caso de los forjados de cuerpos huecos se puede mejorar todavía más gracias al menor peso del forjado, ya que la zona neutra del espesor de la losa está ocupada por unas «bolas» huecas de plástico reciclado que no pesan apenas nada y evitan que su volumen sea ocupado por el hormigón.

La ejecución de este tipo de forjado es bastante rápida, ya que los cuerpos huecos son dejados caer sobre un armado inferior de la losa, ordenados según distribución de planos y sujetos superiormente con el armado superior. Como las bolas no pesan apenas nada se colocan de una manera muy rápida y sin apenas esfuerzo de trasladarlas hasta la cota del forjado.

Los cuerpos huecos son fabricados con plástico reciclado, por lo que otra de las ventajas de este tipo de forjado es una ventaja medioambiental, ya que reutiliza plásticos que ya no se iban a utilizar y además reduce en gran parte el consumo de hormigón y por tanto la energía que se precisa para la fabricación de sus componentes y su transporte.

Pero la principal ventaja es la reducción de peso propio de la estructura sin que se produzca un encarecimiento del sistema utilizado. En otros sistemas que aligeran el peso de la estructura, el propio sistema es más caro que un sistema más tradicional de viguetas y bovedillas, pero al producirse un ahorro de hormigón gracias a una menor exigencia de la estructura, se compensa el pequeño sobrecoste del sistema. Sin embargo, el sistema de forjado de cuerpos huecos no es más caro de ejecutar que uno de viguetas y bovedillas, por lo que no solo se ahorra el sobrecoste de la ejecución y de la optimización de cantidad de hormigón necesario por cálculo (menos peso, menos volumen de cimentación) sino que también se ahorra cantidad de hormigón gracias al volumen que ocupan los cuerpos huecos (no es ocupado por el hormigón).

En el lado de los inconvenientes hay que mencionar que precisa de un cálculo más especializado. No está estandarizado su cálculo en las aplicaciones usuales de cálculo estructural, por lo que hay que calcularlo de una manera más «artesanal». En el caso de la vivienda que he ejecutado con este sistema el propio fabricante de los cuerpos huecos se ha encargado de realizar el cálculo de la estructura que luego se ha incorporado al proyecto, está claro que ha detectado el inconveniente del cálculo, así que ofrece este servicio a los arquitectos que lo prescriben.

En cuanto a la ejecución tiene el inconveniente de que, al tratarse de bolas huecas con cierto volumen, tienden a flotar al verter el hormigón, por lo que hay que seguir un procedimiento de vertido específico y tener preparados los armados para que sujeten a las bolas en su posición.

Para evitar que las bolas floten durante el vertido del hormigón, hay que sujetar los armados al encofrado, de manera que al quedar las bolas entre ambas capas de armado ya no se mueven. Para sujetar los armados al encofrado hay que tener la precaución de colocar bridas sujetas a las sopandas del encofrado, asomando por la cara superior del encofrado. Estas bridas se utilizarán luego para atarse a la parrilla inferior de la losa.

Una vez tenemos sujeta la parrilla inferior, se colocan las bolas sobre ella y a continuación la parrilla superior. Para que las bolas no levanten la parrilla superior al flotar con el vertido de hormigón, ésta se sujeta a la inferior (atada con las bridas al encofrado) por medio de unos ganchos que unen a ambas parrillas.

Como tengo intención de hacer un post más a fondo sobre este tipo de forjado, ya lo contaré con mayor detalle, pues el objetivo de este post es simplemente mostrarte los tipos de forjados más habituales en edificación y eso creo que lo he cumplido.

Es posible que me haya dejado alguno que consideres habitual, o que se utilice a menudo en la zona donde trabajes, así que no te cortes en decírmelo y si te animas nos cuentas tu experiencia con ese tipo de forjado con el que yo no he trabajado todavía pero que tú sí controlas.

Espero que te haya gustado el post, si es así no dudes en compartirlo con tus contactos de las redes sociales, quizá a ellos también les interese.

[adsanity id=8139 align=aligncenter /]

[adsanity id=8902 align=aligncenter /]